2050年のカーボンニュートラル達成に向けて、再生可能エネルギーが主力電源として位置づけられています。その一翼を担う風力発電の日本における導入台数は、この10年間で約1.5倍になっています*1。風力発電には、風が吹く限り発電できるというメリットがある一方、常に回転しているブレード(羽根)が抱えるリスクもあります。1996年に風力発電事業を開始した当社には、風力発電設備の建設累計数461基、国内保守契約数は年間300基以上の実績があります。その実績からも、ブレードがとてもダメージを受けやすいことを実感しています。例えば、高速で回転しているブレードが雷や台風でダメージを受けると、落下や折損といった大きな事故につながりかねません。いち早くダメージ箇所を発見して補修すること、ブレードを適切に維持管理することが、安全な稼働には不可欠です。そのためには、保守サービスの高度化が必要でした。

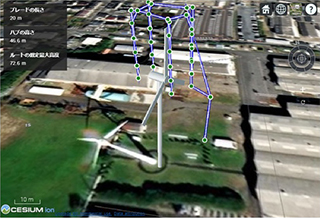

2021年度、ブレード保守サービス向けの技術開発に着手しました。特に重視したのは、先進のデジタル技術をいかに取り入れるかという点です。点検・保守計画の立案、補修に関する知見や技術は、すでに豊富にありましたし、デジタル技術として取り入れるAIの活用方法のめども立っていました。これらをつなぎ合わせる技術やプロダクトを模索している中で出会ったのが、ドローンの自動撮影技術を有する株式会社センシンロボティクスです。同社から技術提案があり、実際の風力発電設備でドローンを用いたブレード点検を試みたところ、初見から約2時間、しかも風速12m/s前後の中で、自動飛行による点検に成功したのです*2。風が強い地域に設置される風力発電設備の点検に、ドローンは適さないと思い込んでいましたが、十分使えるという手ごたえを感じ、同社との協業を決めました。協業パートナーを得たことで開発に拍車がかかり、2021年6月以降、月に5~6回ほど開発関係者とのミーティングを重ねるとともに、実証試験を繰り返していきました。

これまで培ってきた知見や技術をいかんなく発揮した保守計画の立案、補修に、ドローンによる自動撮影とAI技術を取り入れた点検の三位一体で高度化した保守サービス「ブレードトータルサービス」は、2022年3月に完成しました。当社では、以前から点検・保守計画・補修をワンストップで提供してきましたが、実は、これができる企業は、国内ではわずか数社しかありません。今回、点検にドローンの自動撮影とAIによる損傷判定を取り入れた結果、いつまでにどのような補修が必要か、補修材料は何を選定すべきかなど、これまで以上に適切な保守計画の立案と効率的な補修を実現できるようになりました。特に点検の時間短縮、作業効率と精度の向上は大きく進展したと考えています。

従来は、サービスエンジニアが地上から損傷していると思われる箇所を、望遠レンズを付けたカメラで撮影して確認していました。また雨や太陽の角度など、自然環境の影響で損傷判定が困難な場合には、クレーンやロープを使って近接点検をしていました。年間約1,800本のブレードを半年に一度のタイミングで点検するためにはマンパワーや精度が課題でしたが、これらを解決できたうえ、点検時間も短縮できますので、お客さまに提供できる価値はとても大きくなったと確信しています。

(左)再エネソリューション本部 PV・ギア風車サービス部

白濱 幸弘

(右)再エネソリューション本部 フィールドエンジニアリング部

金澤 尚也

風力発電設備の安全・安心な運用を支える「ブレードトータルサービス」ですが、サービスの提供開始がゴールではありません。OT×ITの強みを生かしてサービスをさらに最適化すると同時に、自社に限らず、さまざまなメーカーの風力発電設備のメンテナンスも視野に入れています。サービスを広く提供することで、風力発電設備の安全・安心の確保に、再生可能エネルギーの拡大に、そしてカーボンニュートラル達成に貢献していきたい。私たちがめざすのは、社会全体の脱炭素化をリードすることですから。