近年、設備保守業務では、設備や機器の長期稼働に伴う部品の経年劣化などで故障リスクが高まり、ダウンタイムの発生や保守コストの増加が大きな課題になっており、故障発生後の事後保全から予兆保全へ移行することが求められています。

一方で、操業に伴い発生する設備や機器の騒音は、敷地境界線での騒音レベルを規制基準値以下にすることはもちろん、近隣への到達音まで考慮したきめ細やかな環境対応も重要になっています。このような背景から、保守や管理にかかるコストを最小化するとともに、運転によって変化する音の管理や対策のニーズが高まっています。

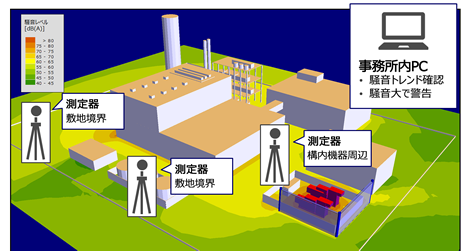

当社の「リアルタイム騒音監視システム」は、工場や発電所の設備稼働による発生音を複数箇所で常時測定し、機械学習を用いた異常尺度を計算・表示することで、設備の稼働異常の早期発見を支援します。また、測定データの中から騒音評価対象外音を自動識別することで、設備由来の稼働音の大きさや周波数の把握を高効率化します。

本システムによって、従来、保守担当者や環境管理担当者が手間と時間を要して行っていた騒音モニタリングなどの業務を軽減するとともに、稼働音の発生状況のリアルタイムな情報共有を可能にすることで、設備稼働異常の早期発見や迅速な環境対策に貢献します。

多くの工場では、敷地境界の騒音の状況を確認するために、作業者が定期的に測定をしていますが、広大な敷地をすべて歩き回って測定をすることは、時間と労力がかかります。また、測定していない期間の騒音の状態は分からないといった課題があります。

本システムでは、屋外に騒音計や無線LAN端末などを常設して常時計測*1が可能な機器構成とすることで、この課題を解決します。

従来の測定システムでは、測定器を常設していても、測定データ取得のためには、その都度現場に出向き、測定器の記録メディアを回収する必要がありました。

本システムでは、複数箇所に設置した測定器から、有線または無線LAN経由で測定結果を自動で遠隔地に転送することで、この課題を解決します。

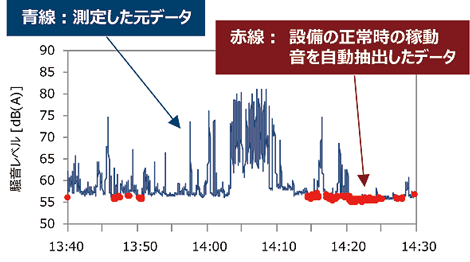

騒音測定は音を対象とするので、本来は評価対象としたくない音(自動車の走行音など)も、測定データに混入してしまいます。この対策として、騒音測定のあとから測定時の音を再生させながら、評価対象外の音を手動で選択・除外する作業を行うことがあり、大変手間がかかります。

本システムでは、測定データに対して機械学習を適用することで、騒音評価対象外の音の自動識別を可能とします。除外の判断には機械学習で得られる異常尺度を用いるため、数値化された共通の尺度で判断をすることができます。

作業者が工場敷地内を歩いて手持ちの機器で測定を行う場合、測定データは、場所と時間が無秩序に並んだ状態で保存されます。測定値の比較を行う場合、あとから手作業でデータを整列させ、所望の組み合わせでグラフを描いて比較することに、手間がかかります。

本システムでは、測定データは測定地点や測定時間帯ごとに構造化され、ユーザ所望の集計・比較をすることで、この課題を解決します。

騒音異常が発生している場合、近くを通りかかった構内作業者や近隣住民からの連絡で、事業者は異常を把握することになり、タイムリーな対応が困難という問題があります。

本システムでは、常時測定している騒音データに対して、騒音大の事象が発生した際、管理用PCの画面に警告を表示したり、あらかじめ登録したメールアドレスにメールを配信したりすることで、騒音異常をタイムリーにお知らせします。